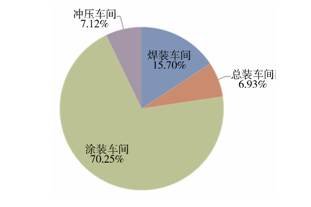

汽車生產制造過程包含沖壓、焊接、涂裝和總裝四個工藝過程,依相關統計,其中涂裝車間涉及加熱、冷卻、動力、通信控制、照明等,能耗在整個制造生產過程中(沖、焊、涂、總)占比*大,所占費用比例在70%以上。

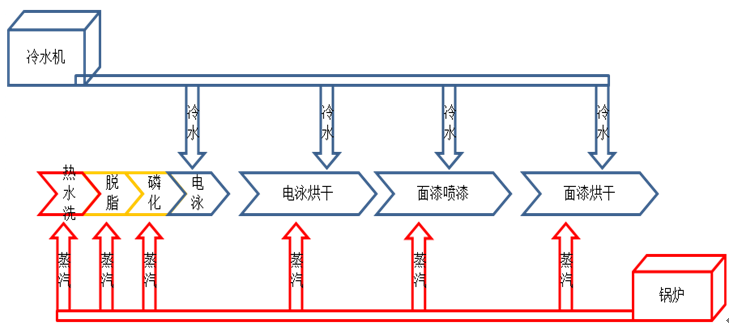

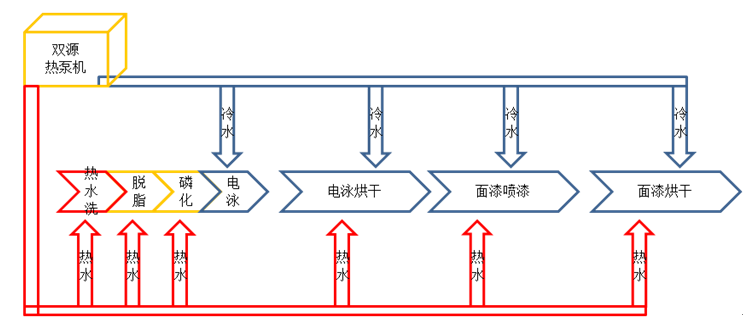

涂裝車間一般工藝流程為前處理、電泳、電泳烘干、面漆噴漆、面漆烘干等工序,工序中有加熱和冷卻等需求,至今常規加熱、冷卻能源幾乎都是燃氣直接加熱蒸汽(高壓熱水、溫水)和冷凍機冷水。各需求之間獨立處理,沒有做能源回收再利用的整合處理,造成能源浪費,單產能耗高等問題。

因此,要有效解決涂裝車間的能耗問題,如何提升能耗的使用效率、降低無效能耗和能源的回收再利用是關鍵。隨著熱泵技術的發展,*高出水溫度可達90度,以及涂裝材料、涂裝工藝及設備的革新,涂裝工藝中熱能品位也逐漸降低要求,高溫熱泵出水溫度已滿足生產熱能品位需求。

熱泵作為從低位能源向高位能源傳輸熱量的設備,運行效率COP高,且在運轉過程中一定會產生低溫物品和高溫物品兩種產出,利用此物性正好滿足涂裝工序的冷熱需求,實現能能源綜合處理。

能源綜合處理,*大的問題是冷熱需求不匹配,經常出現冷需求多過熱需求或熱需求多過冷需求,造成系統不能穩定運行,雙源熱泵是以熱能需求為目標,采用空氣源和水源作為熱源的熱泵設備,有冷水需求時,以水源熱泵運行,實現雙產出,綜合COP高,當冷水水溫低于某個值后,自動切換到風源熱泵運行,確保熱能的產出。

實際案例,泰國某豐田汽車廠采用多臺宏星牌90度雙源熱泵機組(40STE-M390AHS4、40STE-N340AHS4)進行涂裝車間能源綜合處理技術改造,經實踐比對,經濟和減排效果良好。